Laser

Laser Cladding

in der Automotive Branche

Sind Sie Produktionsleiter in der Automobilbranche? Haben Sie Probleme mit Inkonsistenzen in Ihren Laser-Cladding-Prozessen?

Dann sind Sie hier genau richtig! Seien Sie der Wendepunkt, den Ihre Produktionslinie benötigt.

Warum darauf achten?

Sicherheit: In der Automobilindustrie, insbesondere bei Bremsscheiben, kann selbst die kleinste Unvollkommenheit eine Frage von Leben und Tod sein. Hochwertiges Laser Cladding stellt sicher, dass Ihre Produkte nicht nur langlebig, sondern auch sicher sind.

Effizienz: Stellen Sie sich ein System vor, das nicht nur Qualität garantiert, sondern auch die Produktivität steigert. Das ist Weldmetrix für Sie.

Die Vorteile der

Prozessoptimierung

Optimieren Sie Ihre Produktionslinie, um Abfall zu minimieren und damit Kosten zu sparen.

Unsere hochmodernen Systeme bieten beispiellose Genauigkeit, was Fehler und Nacharbeiten erheblich reduziert.

Erhalten Sie sofortige Einblicke und Qualitätsdaten, die schnelle Anpassungen ermöglichen.

Testreihe Laser Cladding

.01

Setup

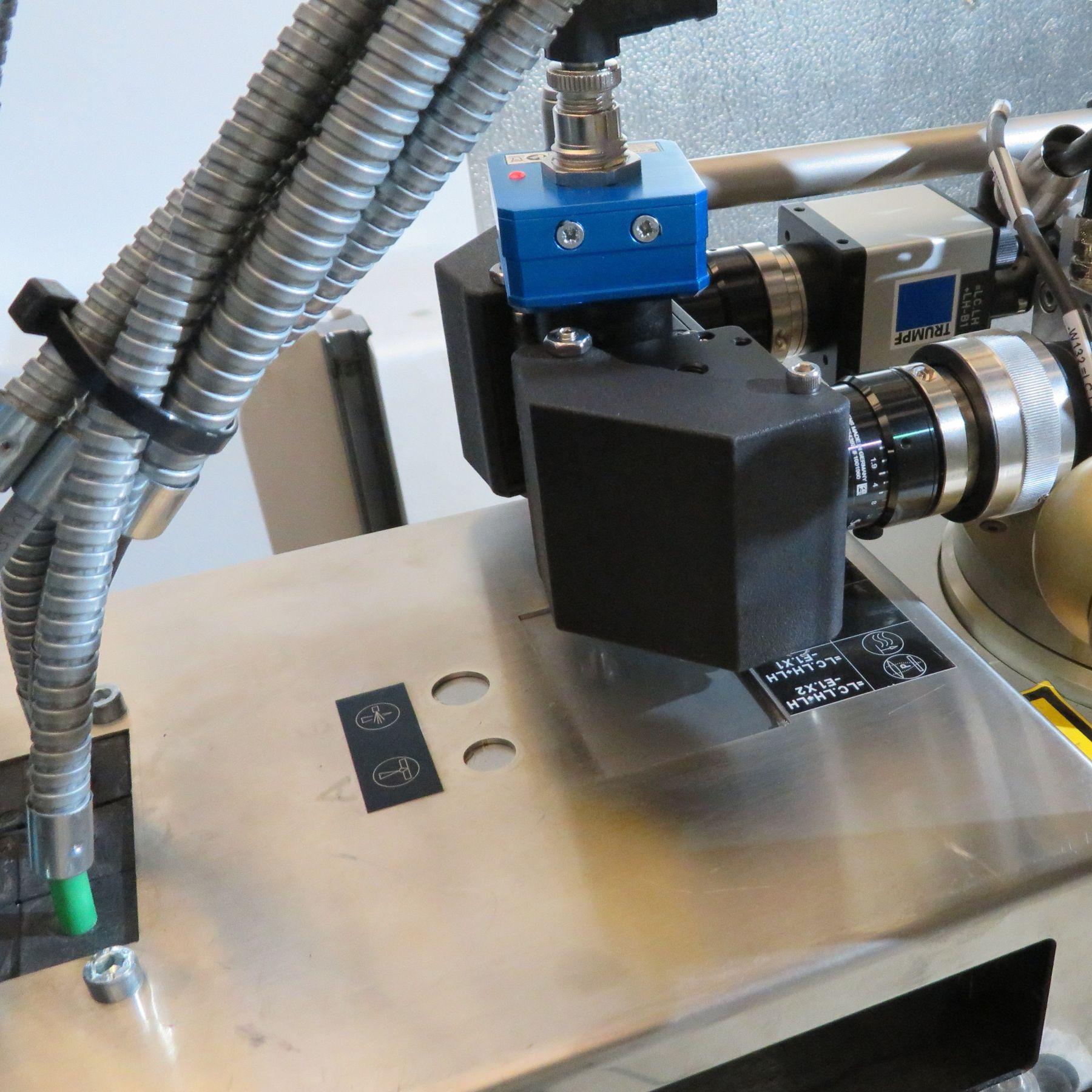

Kürzlich hatten wir die spannende Gelegenheit, unser WLDR-Prozessüberwachungs-System in Zusammenarbeit mit einem der führenden Laserhersteller der Branche, der Laserline GmbH, an deren Standort in Mülheim-Kärlich, Deutschland, zu testen.

Unser Fokus lag auf zwei Hauptzielen: 1) die Leistungsfähigkeit von Weldmetrix bei der Fehlererkennung im Laser-Cladding-Prozess unter Beweis zu stellen und 2) die uneingeschränkte Kompatibilität unserer Hardware mit den Optikeinheiten von Laserline zu verifizieren.

.03

Fazit

Die Ergebnisse unserer Tests waren sehr vielversprechend und stellen einen wichtigen Schritt auf unserem Weg dar. Es ist wichtig zu betonen, dass wir unseres Wissens die Ersten sind, die diesen Prozess mit einem Photodiodensystem überwachen.

Mit einer Abtastrate von 1.000.000 Messungen pro Sekunde ist der WLDR-Sensor der leistungsfähigste auf dem Markt. Laut Laserline liefern photodiodenbasierte Systeme überlegene Ergebnisse, was unser Vertrauen in unseren Ansatz bestätigt. Unser Testbericht zeigt den anfänglichen Aufbau, die IO-Referenzen und die identifizierten und sogar absichtlich herbeigeführten Fehler.

Wir sind bereit, diese Erkenntnisse öffentlich zu teilen, um zu einem gemeinsamen Verständnis und Fortschritt in diesem spannenden Bereich beizutragen. Innovation ist eine Reise, und wir freuen uns, den Weg für die Entwicklung effizienter photodiodenbasierter Überwachungssysteme für das Laserauftragschweißen zu ebnen.

.02

Testreihe

In unserem speziellen Fall ging es darum, Verschleißteile wie Bremsscheiben mit einem höherwertigen Material zu beschichten. Warum? Durch die Verwendung eines härteren Materials wird die Menge an Feinstaub, die beim Bremsen in Form von Bremsabrieb freigesetzt wird, deutlich reduziert – ein entscheidender Faktor, um die europäischen Normen zu erfüllen.

.03

Fazit

Die Ergebnisse unserer Tests waren sehr vielversprechend und stellen einen wichtigen Schritt auf unserem Weg dar. Es ist wichtig zu betonen, dass wir unseres Wissens die Ersten sind, die diesen Prozess mit einem Photodiodensystem überwachen.

Mit einer Abtastrate von 1.000.000 Messungen pro Sekunde ist der WLDR-Sensor der leistungsfähigste auf dem Markt. Laut Laserline liefern photodiodenbasierte Systeme überlegene Ergebnisse, was unser Vertrauen in unseren Ansatz bestätigt. Unser Testbericht zeigt den anfänglichen Aufbau, die IO-Referenzen und die identifizierten und sogar absichtlich herbeigeführten Fehler.

Wir sind bereit, diese Erkenntnisse öffentlich zu teilen, um zu einem gemeinsamen Verständnis und Fortschritt in diesem spannenden Bereich beizutragen. Innovation ist eine Reise, und wir freuen uns, den Weg für die Entwicklung effizienter photodiodenbasierter Überwachungssysteme für das Laserauftragschweißen zu ebnen.

Frage unsere Experten zum Thema

Prozessoptimierung

weldmetrix GmbH

elevating standards, monitoring success

Headquarter

Gutheil Schoder Gasse 17

Techpark Vienna

1230 Vienna

Austria

Copyright © 2023 – weldmetrix GmbH